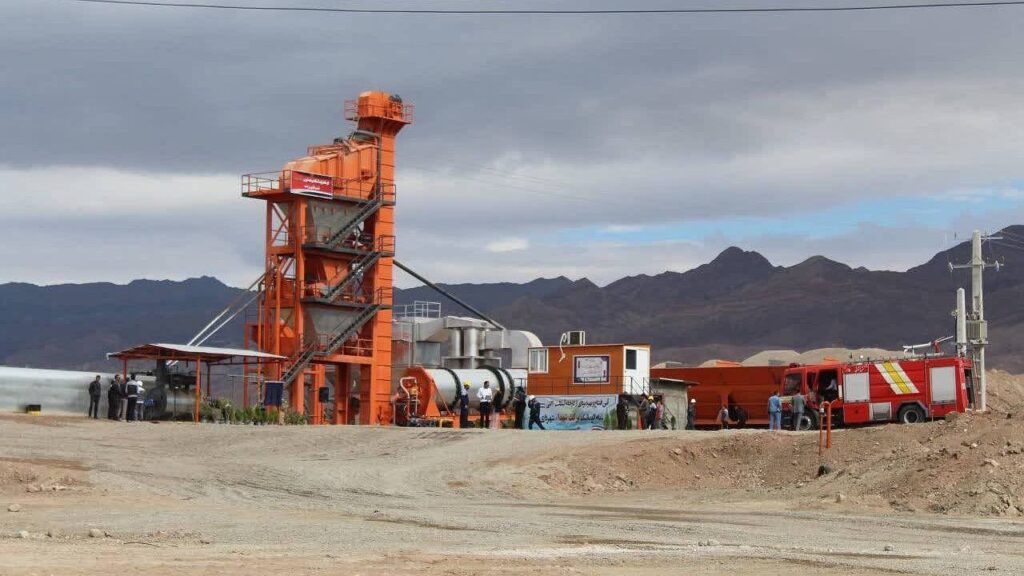

دستگاه تولید آسفالت گرم: این دستگاه با بهرهگیری از سیستم میکسر دقیق، فیلتر آستینی استاندارد، مشعل کممصرف و اتوماسیون هوشمند، آسفالتی یکنواخت و مرغوب تولید میکند و هزینه سوخت و نگهداری را به حداقل میرساند. کارخانه آسفالت گرم در ظرفیتهای ۶۰ تا ۱۲۰ تن در ساعت عرضه شده و برای پروژههای بزرگراهی، راهسازی شهری و پیمانکاران حرفهای بهترین بازده را فراهم میکند.

برای مشاهده صفحه دستگاه تولید آسفالت به لینک موجود مراجعه فرمایید و برای راهنمایی بیشتر با شماره زیر تماس حاصل فرمایید:09128694386📞

چه ظرفیتی برای کارخانه آسفالت مناسب است؟

۱) ظرفیت کارخانه آسفالت یعنی چه؟

ظرفیت کارخانه آسفالت مقدار تن آسفالت قابل تولید در هر ساعت است و استانداردترین ظرفیتها شامل موارد زیر هستند:

- ۶۰ تن در ساعت (کوچک)

- ۸۰ تن در ساعت (نیمهسنگین)

- ۱۰۰ تن در ساعت (استاندارد عمرانی)

- ۱۲۰ تن در ساعت (پروژههای بزرگ)

- ۱۶۰ تن به بالا (صنعتی و بزرگراهی)

هر چه ظرفیت بالاتر باشد، دستگاه بزرگتر، مصرف سوخت بالاتر و قیمت نهایی بیشتر خواهد بود.

۲) ظرفیت ۶۰ تن در ساعت – مناسب پروژههای کوچک و محلی

این ظرفیت بهترین انتخاب برای:

✔ پروژههای روستایی

✔ لکهگیری و روکش آسفالت شهری

✔ پیمانکاران بخش خصوصی کوچک

✔ پروژههای با بودجه محدود

ویژگیها:

- قیمت خرید کمتر

- مصرف سوخت پایین

- نصب و راهاندازی سریع

- مناسب برای کارخانه آسفالت سیار (موبایل)

۳) ظرفیت ۸۰ تن – انتخاب اقتصادی و متعادل

این ظرفیت به دلیل تعادل بین قیمت، توان تولید و مصرف سوخت بسیار پرطرفدار است.

مناسب برای:

✔ شهرداریها

✔ پروژههای متوسط جادهای

✔ پیمانکاران منطقهای

مزیت اصلی آن این است که بدون افزایش شدید مصرف انرژی، توان تولید قابلقبولی ارائه میدهد.

۴) ظرفیت ۱۰۰ تن – بهترین انتخاب برای اکثر پروژههای عمرانی

این ظرفیت معمولاً استانداردترین انتخاب برای شرکتهای راهسازی است.

کاربردها:

✔ پروژههای بزرگراهی

✔ قراردادهای دولتی

✔ شرکتهای راهسازی فعال در چند شهر

چرا محبوب است؟

- سرعت تولید بالا

- برقراری توازن بین هزینه و ظرفیت

- امکان تولید مداوم بدون افت کیفیت

برای مشاهده صفحه کارخانه تولید آسفالت به لینک موجود مراجعه فرمایید و برای راهنمایی بیشتر با شماره زیر تماس حاصل فرمایید:09128694386📞

مهمترین معیارهای فنی در خرید دستگاه تولید آسفالت گرم

۱) نوع کارخانه آسفالت: Batch Mix یا Drum Mix

اولین معیار فنی که در خرید باید به آن توجه کرد، نوع سیستم تولید است:

🔹 Batch Mix (بچ میکس)

این نوع کارخانه با ترکیب مرحلهای مصالح، بالاترین کیفیت آسفالت را تولید میکند.

مزایا:

- کنترل دقیق دانهبندی

- کیفیت بالا

- مناسب پروژههای استانداردسازیشده

- مناسب قیرهای اصلاحشده و آسفالت ویژه

🔹 Drum Mix (درام میکس)

تولید پیوسته با مصرف سوخت کمتر.

مزایا:

- قیمت پایینتر

- تولید مداوم

- مناسب مسیرهای طولانی و تولید انبوه

انتخاب میان این دو بستگی به نوع پروژه، استاندارد موردنیاز و بودجه دارد.

۲) ظرفیت تولید (تن در ساعت)

یکی از معیارهای فنی اصلی، ظرفیت کارخانه آسفالت است. ظرفیتهای متداول عبارتاند از:

- 60 تن

- 80 تن

- 100 تن

- 120 تن

- 160 تن به بالا

ظرفیت باید بر اساس حجم پروژه، نیروی انسانی، تامین سوخت و سرعت تحویل کار انتخاب شود. ظرفیت زیاد همیشه بهتر نیست، زیرا مصرف سوخت و هزینه نگهداری را افزایش میدهد.

۳) کیفیت میکسر (Mixer) – قلب کارخانه آسفالت

میکسر یکی از مهمترین بخشهای کارخانه آسفالت است؛ زیرا کیفیت اختلاط مستقیم بر دوام، چسبندگی و عمر آسفالت اثر دارد.

معیارهای مهم در انتخاب میکسر:

- برخورداری از همزنهای مقاوم و ضدسایش

- امکان اختلاط یکنواخت قیر با مصالح

- قیمت مناسب و دسترسی به قطعات یدکی

- مصرف انرژی کمتر

- ظرفیت مناسب با سیستم توزین

یک میکسر ضعیف، حتی با بهترین قیر و سنگدانهها، کیفیت آسفالت را پایین میآورد.

برای مشاهده صفحه مشعل توربوجت به لینک موجود مراجعه فرمایید و برای راهنمایی بیشتر با شماره زیر تماس حاصل فرمایید:09128694386📞

مقایسه هزینه نگهداری کارخانه آسفالت داخلی و خارجی

۱) تعریف هزینه نگهداری کارخانه آسفالت

هزینه نگهداری کارخانه آسفالت شامل تمامی هزینههای مربوط به:

- تعمیر و تعویض قطعات

- نیروی انسانی و اپراتوری

- مصرف سوخت و انرژی

- خدمات پس از فروش و گارانتی

- بهروزرسانی سیستم کنترل و نرمافزارها

این هزینهها در طول عمر ۱۰ تا ۱۵ ساله کارخانه، میتواند تاثیر بیشتری نسبت به قیمت اولیه خرید دستگاه داشته باشد.

۲) هزینه نگهداری کارخانه آسفالت داخلی

کارخانههای داخلی معمولاً مزایا و معایبی دارند که روی هزینه نگهداری اثر میگذارد:

مزایا:

- دسترسی آسان به قطعات یدکی

- خدمات پس از فروش سریع و بدون هزینه گمرک

- هزینه تعمیرات کمتر نسبت به تجهیزات خارجی

- اپراتورهای ایرانی با تجربه و آموزش دیده

معایب:

گاهی کیفیت قطعات کمتر از نمونه خارجی است

عمر مفید برخی قطعات پایینتر است

مصرف سوخت و انرژی ممکن است بهینه نباشد

۳) هزینه نگهداری کارخانه آسفالت خارجی

کارخانههای خارجی اغلب کیفیت ساخت و تجهیزات پیشرفتهتری دارند اما هزینه نگهداری متفاوت است:

مزایا:

- کیفیت بالا و عمر طولانی قطعات

- سیستمهای اتوماسیون پیشرفته و دقیق

- مصرف سوخت بهینه و کاهش هزینه انرژی

- استانداردهای بینالمللی محیط زیست و ایمنی

معایب:

- هزینه بالای قطعات یدکی وارداتی

- خدمات پس از فروش کند یا وابسته به نمایندگیها

- نیاز به اپراتور آموزشدیده و آشنا به سیستم پیشرفته

- هزینه تعمیرات و نگهداری بالاتر

تأثیر کیفیت قیر و سنگدانه بر انتخاب دستگاه تولید آسفالت گرم

۱) اهمیت کیفیت قیر در تولید آسفالت گرم

قیر مادهای است که باعث چسبندگی و انعطافپذیری آسفالت میشود. کیفیت قیر بر:

- دوام و طول عمر آسفالت

- مقاومت در برابر ترک و خستگی

- نیاز به تجهیزات خاص کارخانه

تأثیر مستقیم دارد.

نکات مهم:

- ویسکوزیته قیر: قیر با ویسکوزیته بالا نیاز به میکسر پرقدرت و سیستم گرمایشی بهتر دارد.

- نوع قیر: قیر اصلاح شده یا طبیعی، بر انتخاب مشعل و ظرفیت خشککن اثر میگذارد.

- دمای اختلاط: هر نوع قیر دمای خاصی برای اختلاط نیاز دارد، بنابراین دستگاه باید قابلیت کنترل دقیق دما را داشته باشد.

۲) نقش سنگدانهها در انتخاب دستگاه آسفالت گرم

سنگدانهها بیش از ۹۰٪ حجم آسفالت را تشکیل میدهند. کیفیت و اندازه سنگدانهها تأثیر مستقیم بر:

- یکنواختی و چسبندگی آسفالت

- سرعت اختلاط در میکسر

- ظرفیت خط تولید

- مصرف انرژی و سوخت

نکات مهم:

دانهبندی مناسب: سنگدانهها باید با دستگاه بتوانند یکنواخت مخلوط شوند.

- سختی و مقاومت سایشی: سنگدانه سختتر نیاز به میکسر مقاومتر و سیستم خشککن قویتر دارد.

- رطوبت مصالح: سنگدانه مرطوب باعث نیاز به انرژی بیشتر برای خشک کردن میشود.

۳) تأثیر کیفیت قیر و سنگدانه بر نوع میکسر

قیر ویسکوز و سنگدانه سخت → نیاز به میکسر مقاوم و پرقدرت

قیر نرم و سنگدانه استاندارد → میکسر معمولی کافی است

بنابراین انتخاب دستگاه بر اساس ترکیب مصالح باید انجام شود.

۴) تأثیر بر ظرفیت و نوع دستگاه تولید آسفالت گرم

کیفیت قیر و سنگدانه بر انتخاب Batch Mix یا Drum Mix تأثیر دارد:

- Batch Mix (بچ میکس): برای قیر اصلاح شده یا پروژههای با استاندارد بالا مناسب است، زیرا اختلاط مرحلهای و دقیق انجام میشود.

- Drum Mix (درام میکس): برای تولید مداوم با قیر معمولی و سنگدانه استاندارد مناسب است، مصرف سوخت کمتر و هزینه پایینتری دارد.

ظرفیت مناسب:

- سنگدانه سخت و قیر اصلاح شده → ظرفیت پایینتر اما میکسر قویتر

- مصالح استاندارد → ظرفیت متوسط تا بالا با مصرف بهینه